Viabilidade da utiliz. do Sistema Light Steel Frame p/ constr. de habit. populares

RESUMO

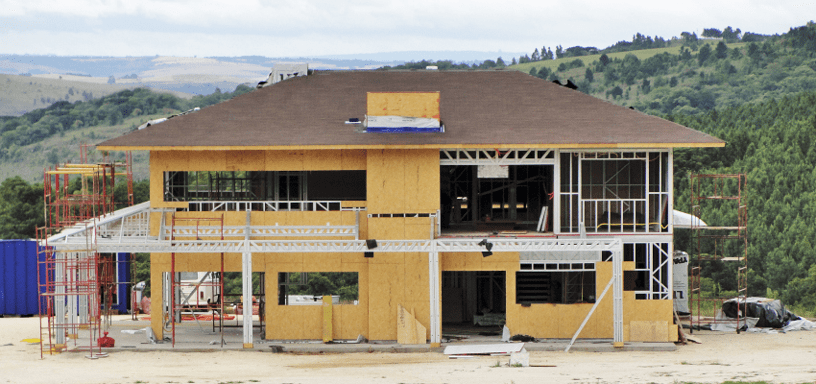

Diante do Déficit Habitacional existente no Brasil e dos avanços tecnológicos, este trabalho apresenta a necessidade de utilização de novos métodos construtivos no setor da construção civil de modo que sejam mais eficientes, produtivos e sustentáveis para uma demanda cada vez mais crescente. Atualmente, a indústria da construção civil é a maior causadora de impactos ambientais, tanto pelo consumo de recursos naturais, modificação da paisagem, grande quantidade de resíduos gerados e destinação incorreta. Diante deste contexto uma possível solução seria a utilização de sistemas construtivos racionalizados e industrialização do processo. O objetivo deste artigo é expor o sistema construtivo denominado por “Light Steel Frame” na realização de moradias voltadas à população de baixa renda evidenciando-se as vantagens e desvantagens quando comparada às edificações executadas pelo método tradicional em alvenaria. Dessa forma, serão analisadas algumas características inerentes ao método “Light Steel Frame” para a utilização em construção de habitações populares utilizando-se de análises descritivas do projeto, execução e desempenho tendo como principal fonte de pesquisa bibliografias e estudos já publicados sobre o tema que após realizado identificou-se que a utilização do referido método construtivo apresenta, inicialmente, um custo superior quando comparado ao método construtivo convencional em alvenaria, porém, identifica-se uma redução de até 50% no tempo de execução antecipando a ocupação e o retorno do capital investido sendo consideravelmente competitivo economicamente.

Palavras-chave: Light Steel Frame, sustentabilidade, construção racionalizada, construção enxuta, construção à seco.

1. INTRODUÇÃO

O déficit habitacional no Brasil tem estimulado ações de melhorias e modernização no setor da construção civil criando estímulos para o desenvolvimento de novos sistemas construtivos e uma gestão que promova uma melhor qualidade dos serviços e do próprio operacional da construção, maximizando resultados e operacionalizando processos mais coerentes com as diretrizes sustentáveis. No Brasil, as edificações de pequeno porte são realizadas através de métodos artesanais de construção que possuem como características a baixa produtividade além do grande desperdício de materiais, neste sentido cada vez mais o Governo e a sociedade tem estimulado e pressionado o setor da construção civil a adotarem novas práticas em seus processos de maneira a produzir obras mais sustentáveis e economicamente viáveis.

As mudanças no cenário econômico brasileiro aliado à melhoria de renda da população, a recentes ações implementadas pelo Governo Federal, a elevação do volume de crédito e investimentos no setor habitacional acabaram por desenhar um cenário propício para garantir o sucesso de uma política habitacional de longo prazo voltada para a baixa renda. Em meio à este cenário, o presente artigo tem como objetivo identificar a viabilidade da utilização do método construtivo Light Steel Framing em habitações populares no Brasil destacando as suas vantagens e desvantagens quando comparado aos sistemas convencionais utilizados atualmente aplicando em sua tecnologia componentes industrializados e promovendo o controle do produto final evitando desvios durante o processo de planejamento e execução da edificação.

Atualmente o Brasil ocupa a 9º posição no ranking mundial dos países produtores de aço sendo responsável por 1,9% da produção mundial em 2016 segundo a Confederação Nacional da Indústria. (CNI). Em contrapondo à potencialidade produtiva do aço no Brasil, a utilização de estruturas metálicas empregadas na construção civil ainda tem se demonstrado pouco expressiva. Neste sentido, a evolução da Indústria Siderúrgica Brasileira, vem ampliando as possibilidades construtivas do material.

Ao analisarmos a utilização do sistema Light Steel Framing na construção civil bem como as características inerentes ao sistema como a flexibilidade, menor tempo de execução, a preservação ambiental devido à baixa geração de resíduos, a utilização de mão de obra especializada e o baixo custo de execução, fica demonstrado as vantagens e desvantagens de sua utilização.

Com a finalidade de alcançar os objetivos acima propostos, utilizou-se do método de comparação de dados no que se refere ao orçamento, tempo de execução bem como a utilização de indicadores que demonstram a viabilidade técnico-financeira do sistema construtivo Light Steel Framing quando comparado ao sistema convencional de alvenaria para construção de habitações populares abordando os diversos subsistemas do método construtivo, desde a fundação, estrutura, fechamento interno e externo, isolamento termo acústico, instalações elétricas e hidráulicas, aberturas, até o término da obra.

2. SISTEMA LIGHT STEEL FRAME (LSF)

2.1 DEFINIÇÃO

Trata-se de uma expressão globalmente utilizada para representar um sistema construtivo que possui como o principal elemento estrutural o aço galvanizado. A termo é de origem inglesa. A palavra Light (leve em português) indica o baixo peso elementos, a palavra Steel (que significa aço) indica o material utilizado, já a palavra Framing, na língua de origem, faz referência ao esqueleto estrutural.

2.2 HISTÓRICO

O Light Steel Frame teve a sua origem nos Estados Unidos durante o Século XIX, mais precisamente entre os anos de 1810 e 1860 que foram marcados por um grande aumento populacional devido tanto às conquistas territoriais como pelo movimento de imigração que ficou conhecido como a marcha para o oeste. Como forma de atender ao crescente número de demanda por habitações foi necessário o desenvolvimento de métodos construtivos mais rápidos, e de baixo custo utilizando materiais disponíveis na região como a madeira o que deu origem ao sistema Wood Frame. Porém, devido à grande utilização da madeira e exploração das florestas, houve a necessidade de substituir o material. Durante o período da segunda guerra mundial houve um grande avanço da indústria siderúrgica criando um cenário ideal para a utilização do aço como matéria prima para a construção de habitações. Com o término da Segunda Guerra Mundial, o aço tornou-se um material copioso e a manufatura do aço havia adquirido vasto conhecimento na utilização devido à sua participação na guerra. Em 1991, devido à larga utilização da madeira na construção de moradias, o custo teve um acréscimo de 80% ao longo de quatro meses, o que acabou por viabilizar a utilização do aço por muitos construtores (BELIVAQUA, 2005) dando origem ao então conhecido sistema construtivo LSF. A princípio, o aço passou a ser utilizado como divisórias dos edifícios com estruturas de ferro e o aço, sendo mais leve, passou a substituir a madeira. No brasil, a utilização do LSF se deu por volta da década de 90, mais precisamente no ano de 1998, sendo inicialmente utilizado nas edificações residenciais de médio e alto padrão. Atualmente o sistema construtivo LSF encontra inúmeros impedimentos para a sua consolidação devido principalmente às questões culturais do processo construtivo. Neste sentido, a divulgação do sistema construtivo Light Steel Frame e consequentemente o aumento da produção, tendem a proporcionar uma melhor relação de custo benefício ao usuário final o que possibilita a expansão da técnica bem como a utilização voltada para as habitações de baixa renda (GUIZELINI, 2010).

2.3 CARACTERÍSTICAS DO LSF

O sistema construtivo Light Steel Frame, apresenta como principal característica a racionalização de todo o processo que vai desde a sua concepção até a sua execução através da utilização de um sistema estrutural composto basicamente por perfis de aço galvanizado formados à frio proporcionando baixo peso à todo o conjunto edificado. Os perfis de aço galvanizado são utilizados para produzir os mais diversos elementos construtivos que vai desde a composição dos painéis de fechamento, como na composição de elementos estruturais como vigas, tesouras, escadas e demais componentes que são concebidos e calculados para que possam suportar as diversas cargas atuantes da edificação trabalhando concomitantemente com os mais variados subsistemas industrializados garantindo o perfeito equilíbrio das cargas solicitadas conferindo ao conjunto a rigidez e estabilidade necessária além de atender aos requisitos de funcionamento e desempenho da edificação. Por ser um sistema industrializado e possibilitar uma construção à seco com grande agilidade e rapidez durante todo o processo de execução, o LSF passou a ser conhecido como sistema autoportante de construção à seco.

2.4 PRINCIPAIS VANTAGENS DO SISTEMA LSF

a) Menor Prazo de Execução: A industrialização e racionalização do sistema permite uma redução de até 50% do tempo de execução;

b) Preservação do meio ambiente: Baixa emissão de CO2 durante a fabricação dos materiais, redução do consumo de água em até 41%, redução da utilização de madeira, baixa geração de resíduos e baixo consumo energético;

c) Racionalização dos Materiais e Mão de Obra: industrialização e racionalização dos materiais e mão de obra, produção em série, contenção de desperdício e padronização, maior produtividade e fidelidade ao orçamento;

d) Alívio de Carga nas Fundações: O custo das fundações pode ser reduzido em até 30% devido à distribuição uniforme das cargas através das paredes;

e) Garantia de Qualidade: A fabricação industrial dos materiais e o rígido controle do processo de fabricação gera um produto final de melhor qualidade;

f) Precisão Construtiva: Em atendimento às normas a precisão das peças é dada em milímetros sendo perfeitamente niveladas e aprumadas sem variação de dimensões;

g) Resistência e Durabilidade: Alta resistência à ventos e terremotos. A galvanização garante a proteção do aço por toda a vida útil da habitação sendo extremamente mais resistente, estável e duradouro;

h) Organização do Canteiro de Obras: Ausência de grandes depósitos já que os componentes podem ser pré-fabricados gerando um ambiente mais limpo, seguro e organizado;

i) Maior área útil: As seções das paredes e estruturas são mais esbeltas, ampliando o espaço interno em até 4% da área útil da edificação;

j) Segurança contra o fogo: Baixa propagação de chamas nos revestimentos pois os materiais são incombustíveis. A resistência ao fogo varia de acordo com o projeto;

k) Maior conforto térmico e acústico: Melhor desempenho termo-acústico através da combinação de fechamentos e isolamentos;

l) Flexibilidade das Instalações: A passagem dos conduítes e tubos acontecem sem quebradeiras e interferências com as demais instalações;

m) Antecipação do retorno do investimento: Menor prazo de execução da obra, ocupação antecipada do imóvel e rapidez no retorno do capital investido.

2.5 DESVANTAGENS DO SISTEMA LSF

a) Falta de Mão de Obra: Por ser um sistema industrializado, não permite erros e desperdícios havendo necessidade de mão de obra especializada na elaboração de projetos e na execução;

b) Barreira Cultural: Algumas pessoas acreditam que as construções são frágeis porém, países com elevados riscos sísmicos empregam os sistemas à seco devido a elevada resistência dos perfis metálicos que são reforçados por revestimentos estruturais;

c) Limitação de Pavimentos: Seguindo os requisitos da norma, as construções em LSF não pode ter mais de 6 pavimentos no Brasil devido à distribuição de carga e pela espessura dos perfis;

d) Abertura excessiva de vãos: Uma estrutura em LSF é mais eficiente quanto maior a área de montantes não interrompidos uma vez que a distribuição de cargas se dá através do perímetro e/ou por algumas paredes interiores;

e) Eficiência térmica: Devido à baixa inércia térmica, a energia a fornecer para o conforto térmico dissipa-se mais rapidamente havendo a necessidade de utilização de isolantes térmicos entre as placas de fechamento exterior;

f) Instalações Futuras: Necessidade de previsão das futuras instalações suspensas para que sejam feitos os cálculos dos reforços estruturais das paredes as quais receberão essas instalações.

3. PROCESSO CONSTRUTIVO

3.1 FUNDAÇÃO

Por se tratar de um sistema construtivo que possui como principal característica a utilização de perfis leves de aço galvanizado, conferindo baixo peso estrutural, os bulbos de tensões gerados no solo são reduzidos quando comparados aos do sistema convencional de construção. Devido à distribuição uniforme das cargas proporcionada pelo sistema Light Steel Frame, tem-se que o tipo de fundação mais adequada é o radier uma vez que ambos trabalham com cargas distribuídas. Aliado às suas características técnicas, ao baixo custo bem como à velocidade na execução, o radier é o tipo de fundação ideal para o sistema construtivo LSF.

Segundo (CASTRO, 2005), a ancoragem da estrutura LSF à fundação de concreto, deve ocorrer por meio da utilização de parabolts expansivos à serem instalados em locais pré-definidos em projeto de modo a resistir aos esforços horizontais causado pela ação do vento, impedindo a movimentação da edificação e garantindo a estabilidade do conjunto estrutural.

Antes da concretagem do radier, faz-se necessário prever os pontos de passagem para as instalações elétricas e hidrossanitárias bem como a devida impermeabilização que impeça a ocorrência de infiltrações e umidade no piso e paredes. Após a finalização do radier, executa-se as devidas marcações das paredes no piso da laje conforme especificações do projeto e somente após estarem perfeitamente alinhadas, ligadas e aprumadas as paredes é que será possível a conexão dos perfis estruturais à fundação através dos parabolts, já que, uma vez ligadas as paredes entre sí, torna-se impossível o seu deslocamento uma vez que poderão ocasionar danos aos perfis podendo prejudicar a estabilidade e rigidez do conjunto estrutural, ou em casos mais extremos, até mesmo a extração dos perfis. No que se refere às ligações das paredes, ressalta-se a importância de que estas também sejam resistentes aos esforços solicitantes de acordo com as referidas normas de regulamentação.

3.2 PERFIS METÁLICOS

De acordo com Rodrigues (2006), para a composição dos painéis estruturais das paredes, bem como dos demais componentes que fazem parte do sistema construtivo, são utilizados perfis metálicos de aço galvanizado formado a frio projetados e calculados de modo à atender às solicitações de carga mantendo o equilíbrio e estabilidade de todo o sistema juntamente com os outros elementos estruturais através do conceito de distribuição uniforme de cargas.

De acordo com castro (2005), a obtenção dos perfis se dá através do processo industrial de perfilagem à frio de bobinas de aço galvanizado. Atualmente, podemos encontrar uma grande variedade de perfis de aço galvanizado disponíveis no mercado e que podem ser utilizados no sistema construtivo Light Steel Frame sendo predominante a utilização do perfil “U” para as peças horizontais desempenhando o papel de guia das paredes vergas e vigas. Os perfis enrijecidos “Ue” são destinados tanto à utilização em peças verticais como os pilares quando recebe a denominação de montante, quanto para a confecção das vigas e tesouras. Já o perfil do tipo cartola “Cr” tem o seu uso destinado às ripas que receberão as telhas da cobertura e o perfil “L”, geralmente é utilizado como cantoneira conferindo maior rigidez ao conjunto.

Figura 1 – Seções usuais de perfis para LSF.

A estrutura das paredes autoportantes, é constituída por um esqueleto de perfis de aço galvanizado devidamente espaçados entre sí. As peças estruturais constituídas pelos perfis como as vigas e pilares, são de pequenas dimensões amentado consequentemente a área útil dos ambientes. Para a confecção dos painéis autoportantes, são confeccionados quadros estruturais formados através da utilização em conjunto dos perfis “U” e “Ue” como montantes (peças verticais) e que são unidos em suas extremidades através das guias de seção “U” (Figura 2). Dessa forma, tem-se que os montantes limitam a altura do painel enquanto as guias delimitam o seu comprimento. Os Montantes são as perfis responsáveis pela transferência direta das solicitações de cargas verticais devendo, portanto, serem coincidentes entre um e outro pavimento de modo que estejam perfeitamente alinhados o que permite conferir ao sistema menor espessura das paredes conferindo considerável ganho de área útil.

O LSF tem uma concepção racional, para fabricação e montagem industrializada e em grande escala, onde os PFF do tipo U enrijecido (Ue) são utilizados como montantes (equidistantes de 400mm ou 600mm) para a composição dos painéis reticulados destinados à execução de paredes com função estrutural, estruturas de pisos, estruturas de telhados e de fachadas das edificações. (RODRIGUES, 2006, Pg.12).

Figura 2 – Desenho Esquemático de painel típico de LSF e seus componentes

Devido ao conceito de distribuição uniforme das cargas, o devido espaçamento entre os montantes é regido de acordo com à sua capacidade de atender à solicitação das cargas verticais uma vez que quanto maior o espaçamento, maior também será a atuação das cargas verticais sobre os montantes uma vez que não é aplicado o conceito viga-pilar. Neste sentido, as paredes externas por serem autoportantes, atuam de forma conjunta com toda a estrutura responsável por suportar o peso tanto das lajes como também dos pavimentos superiores. A otimização do sistema e a consequente redução do custo é alcançada devido à utilização da modulação dos subsistemas o que permite a redução na geração de resíduos além de gerar economia e maior controle do processo. A possibilidade de montagem dos elementos construtivos fora do local de obra, confere ao sistema construtivo maior produtividade, qualidade, e condições de trabalho uma vez que a área ocupada dentro do canteiro de obras é menor conferindo assim maior segurança aos trabalhadores proporcionando um ambiente seguro e reduzindo acidentes.

3.2.1 ESTABILIZAÇÃO DOS PERFIS

Devido a solicitação das cargas horizontais provocadas pela ação do vento, se faz necessário a utilização de elementos capazes de transferir os esforços para as fundações garantindo a estabilidade dos painéis. Essa transferência de esforços é conseguida através da utilização de contraventamentos que podem ser feitos através da utilização de fitas metálicas (diagonais) conferindo a estabilidade necessária ao conjunto estrutural além de limitar possíveis deformações de modo que permaneçam dentro do limite aceitável conferindo o maior estabilidade ao conjunto mantendo o equilíbrio dos esforços solicitados.

Segundo Castro (2005), a utilização dos contraventamentos devem seguir algumas recomendações básicas como por exemplo a manutenção do ângulo de inclinação, entre as fitas metálicas e a base do painel, entre 30 e 60 graus. No mesmo sentido, para ângulos menores que 30 graus a diagonal apresenta baixo desempenho permitindo a ocorrência de deformações excessivas, porém em painéis com aberturas pode-se optar por uma disposição diferente. (Figura 3).

Figura 3 – Fixação das diagonais nos painéis

[categorias]

De acordo com Jardim e Campos (2008) Resultados experimentais de algumas pesquisas concluíram que as placas OSB, atuando como diafragmas rígidos horizontais e verticais são bastante positivas e capazes de absorver as solicitações de cargas laterais oriundas do vento ou abalos sísmicos, proporcionando ainda maior simplicidade na execução de painéis de parede e de piso devido à eliminação das diagonais no mesmo lado das placas.Com o objetivo de acrescentar maior a rigidez aos painéis, é permitido a instalação de bloqueadores horizontais que são peças compostas por perfis “U” e “Ue” à serem utilizados conjuntamente com as fitas metálicas que deverão ser instaladas perpendicularmente aos montantes (figura 4).

Figura 4 – Travamento horizontal do painel através de bloqueadores e fitas

3.3 PAINÉIS

Os quadros são formados basicamente pela utilização em conjunto tanto dos perfis verticais como também dos perfis horizontais que são dispostos de maneira à atender às solicitações das cargas atuantes seja ela vertical ou horizontal e transmiti-las uniformemente ao solo. A utilização conjunta desses elementos confere ao conjunto maior estabilidade e rigidez. Os montantes (peças verticais) possuem seção transversal do tipo simples “U” ou estruturado “Ue” que são responsáveis pela transferência dos esforços verticais. Para a confecção das guias (peças horizontais) utiliza-se o perfil “U” e tem como função servir de fixação dos montantes além de ajudar na estabilidade do conjunto estrutural.

Figura 6 – Montagem dos painéis e instalação de placas de fechamento OSB

Fonte: www.espacosmart.com.br

3.3.1 ABERTURA EM PAINEL ESTRUTURAL

De acordo com Oliveira (2012), os painéis em que serão inseridas as esquadrias, se faz necessário a utilização de reforços que deverão atuar de forma a transmitir os esforços dos perfis descontinuados até os elementos de fundação. Estes reforços quando utilizados acima do vão são denominados vergas, e quando utilizados na parte inferior do vão são chamados de e contra-vergas. As vergas e contra-vergas trabalham como vigas bi-apoiadas sendo ligadas a peças verticais chamadas ombreiras que impedem os movimentos de torção da verga e contra-verga em torno do seu próprio eixo evitando o colapso da abertura além de suportando as cargas desviadas das aberturas. Para os pequenos vãos as peças de reforços podem ser formadas através da união de dois perfis “Ue” resultando em uma viga caixa ou então através da utilização de dois perfis “U” unidos pela alma formando um perfil I. Já grandes vãos, o ideal é que seja utilizado uma viga treliçada.

Figura 7 – Representação de painel estrutural em LSF com abertura

3.3.2 ABERTURA EM PAINEL NÃO ESTRUTURAL

Neste caso, não se faz necessário a utilização de vergas, contra-vergas e ombreiras uma vez que não há solicitação de cargas verticais havendo somente a delimitação do vão através dos montantes verticais e guias horizontais devidamente parafusadas ao montante lateral. (figura 8)

Figura 08- Representação de painel não estrutural em LSF com abertura

3.4 INSTALAÇÕES

De acordo com a maioria dos fornecedores, os montantes já vêm perfurados para que possam acomodar todos os elementos necessários à execução das instalações dos sistemas complementares de elétrica, hidráulica e de gás, CFTV, SPDA dentre outras, sendo necessário apenas a perfuração das guias. Deve-se sempre proteger o cobre do aço galvanizado evitando a eletrólise e protegendo o sistema elétrico de eventuais cortes entre o eletroduto com a fiação e os perfis, para ambos existe uma peça isolante de poliestireno que é encaixada no perfil.

3.4.1 INSTALAÇÕES ELÉTRICAS E HIDROSANITÁRIAS

De acordo com Fagiani (2009), o sistema construtivo Light Steel Frame, utiliza-se das mesmas técnicas construtivas e materiais empregadas nos sistemas construtivos tradicionais apresentando desempenho análogo às edificações convencionais. As esperas para as tubulações devem ser previstas em projeto e executadas antes da concretagem do radier. Da mesma forma ocorre com as instalações dos demais sistemas complementares. Porém, ainda que haja a possibilidade de utilização dos materiais e técnicas tradicionais, encontra-se atualmente no mercado uma grande variedade de materiais disponíveis e que foram desenvolvidos especificamente para atender à demanda dos Light Steel Frame. Porém, para que haja um bom desempenho, deve-se estar atento à necessidade de atendimento ao requisitos e prescrições normativas conforme rege a NBR 15253:2005. Para as tubulações sanitárias que geralmente exigem tubulações de maior calibre, costuma-se adotar como solução, a passagem dos caminhamentos horizontais no entre-forro a curtas distâncias de modo a conduzi-las através dos painéis verticais. Como forma de conferir maior segurança aos trabalhadores, é recomendado que as instalações dos sistemas complementares ocorra somente após a conclusão da montagem da estrutura das paredes internas e da instalação do fechamento no caso das paredes externas, lajes e coberturas em LSF. Com as instalações complementares já concluídas, é chegado o momento de testá-las para só então dar prosseguimento à instalação das chapas de fechamento interno dos painéis. Em atendimento à norma de desempenho, devem ser tomados alguns cuidados para que não haja emissão de ruídos durante a passagem dos fluidos pelas tubulações devendo, portanto, serem devidamente fixadas de modo a não gerar possíveis vibrações. No que se refere ao sistema complementar de distribuição de energia elétrica, os fios e cabos elétricos, assim como no sistema convencional de construção devem ser colocados no interior dos conduítes que irão transpassar os perfis de aço galvanizado através de furos concebidos nos montantes para esta finalidade, havendo a necessidade de utilização de peças plásticas de proteção de modo a serem evitados possíveis danos nas instalações elétricas e assim como nas instalações hidrossanitárias, também deverá ser previsto fixadores plásticos para os conduítes. A fim de eliminar os fenômenos de vibrações e corrosões dos montantes em função do contato dos com as tubulações metálicas de água quente ou de gás, deverá ser utilizado mantas de isolamento ou anéis proteção de modo a evitar o contato direto entre as tubulações e montantes. Com relação às tubulações destinadas a gás o mais indicado é que se utilize tubulação de Polietileno reticulado (PEX) uma vez que não são utilizadas conexões.

3.5 FECHAMENTOS VERTICAIS

No Brasil, ao materiais mais empregados para o fechamento vertical das edificações estruturadas em aço são o OSB, externos as placas cimentícias para o fechamento externo e o gesso acartonado para fechamentos internos (FREITAS; CASTRO,2006). Nas faces internas dos quadros das paredes externas, nos quadros internos e nos forros da cobertura, utiliza-se chapas de gesso acartonado parafusadas diretamente nos perfis. Os fechamentos verticais devem ser resistentes à chuva e umidade podendo ou não ter características que permitam o isolamento térmico e/ou acústico bem como maior resistência ao fogo.

3.5.1 PLACAS DE OSB –“ORIENTED STRAND BOARD” OU SEJA: PAINEL DE TIRAS ORIENTADAS

As placas de OSB foram dimensionadas para suprir uma característica demandada e não encontrada nas chapas de compensado e MDF que é a resistência mecânica para fins estruturais. São chapas estruturais produzidas através de tiras de madeira geralmente proveniente de reflorestamentos orientadas em quatro camadas perpendiculares aumentando a sua resistência e rigidez. Essas tiras de madeira são unidas por resina e prensadas sob altas temperaturas (Masisa,2007). Desde que não exerçam papel estrutural, as placas de OSB poderão ser utilizadas para o fechamento dos painéis externos ou internos bem como no forro além de servirem de base para o piso e a cobertura.

Como principal característica, o OSB possui elevada capacidade de absorção fazendo-se necessário a fixação de uma membrana protetora sobre as faces externas das placas de modo a impedir o contato direto com umidade. Por apresentar pequenos orifícios, a membrana permite a saída da umidade interna dos painéis através da ventilação evitando dessa forma a condensação dos vapores no interior dos painéis evitando a proliferação de fungos e mofos. A fixação de pesos e cargas suspensas deve seguir sempre as recomendações do fabricante além da necessidade de utilizar buchas e parafusos especiais. As placas que forem cortadas necessitam que suas bordas sejam seladas com material impermeável mantendo assim a impermeabilização da madeira. As placas de OSB podem receber diversos tipos de revestimentos como o “siding” (vinílico, de madeira ou cimentício), pedras naturais, pastilhas, Reboco e pintura.

3.5.2 PLACAS CIMENTÍCIAS

Segundo Vivan (2011), as placas cimentícias à serem utilizadas no LSF são fabricadas a partir de uma massa homogênea de cimento Portland com poupa ou fibras mineral celulose e fios sintéticos que reforçam a estrutura da chapa e podem ser utilizadas fechamento interno ou externo dos painéis, além permitir o uso em estruturas horizontais e verticais podendo ainda a utilização em áreas úmidas ou até mesmo estar expostos à chuva. A utilização das placas cimentícias no piso deve obedecer a alguns critérios uma vez que possuem baixa resistência aos esforços de flexão à que estarão submetidos. Neste sentido, se faz necessário que as placas cimentícias sejam instaladas sobre um substrato de madeira, conferindo ao conjunto a resistência necessária aos esforços de flexão. Suas aplicações podem ser variadas permitindo a aplicação em paredes retilíneas e paredes curvas, possuem dimensão fixa de 1,20m de largura e comprimento variável entre 2,00m, 2,40m e 3,00m. A espessura das placas irá variar de acordo com o uso e as especificações do fabricante. As placas cimentícias destacam-se pela elevada resistência à impactos, resistência à umidade, resistência ao ataque de cupins e microrganismos, incombustível, baixa condutividade térmica, possibilidade de assumir formas curvas, baixo peso, facilidade de manuseio, rapidez na execução e possibilidade de ser revestido por acabamentos diversos. A fixação de pesos e cargas suspensas é um fator que deve ser observado de acordo com o fabricante utilizando-se sempre de buchas e parafusos especiais.

3.5.3 PLACAS DE GESSO ACARTONADO

Trata-se de um produto industrializado composto basicamente por um miolo de gesso hidratado revestido em ambos ao lados por lâminas de cartão que conferem ao conjunto maior resistência aos esforços de tração e flexão. Não possuem função estrutural e permite um melhor desempenho técnico e funcional sendo ideais para serem utilizadas no interior das edificações separando os ambientes podendo ser utilizadas tanto em painéis estruturais como não estruturais. (VIVAN, 2011). Possui fácil aplicação, ótima absorção sonora, resistência à compressão e a maleabilidade além de oferecer maior praticidade, versatilidade e rapidez na elaboração e execução de projetos, permitindo ainda um bom resultado final uma vez que as emendas são homogêneas conferindo um excelente acabamento. Por serem muito leves permitem uma fácil instalação e transporte e sua superfície lisa e uniforme permite que o acabamento seja utilizado em pequenas quantidades e assim como as placas cimentícias a fixação de pesos e cargas suspensas deve ser observado de acordo com o fabricante utilizando-se sempre de buchas e parafusos especiais. Quando utilizadas em conjunto com a lã de vidro as placas se comportam como isolantes aumentando o conforto termoacústico da edificação. Uma das grandes vantagens da utilização das placas de gesso acartonada é a facilidade na manutenção das instalações. No Brasil, atualmente são encontrados diversos tipos de placas de gesso acartonado, a serem especificadas de acordo com o uso a que estarão submetidas. Neste sentido, destacam-se 03 tipos de placas mais usuais. As placas standart (ST) apresentam o cartão na cor natural e são indicadas para uso em ambientes internos e secos; as placas resistentes à umidade (RU) são hidrófugas e possuem o cartão na cor verde sendo indicadas para ambientes que estão em contato direto com a umidade como cozinhas, sacadas, áreas de serviço e banheiros. Já as placas (RF), que apresentam o cartão na cor vermelha, são indicadas para as paredes que devem ser resistentes ao fogo. Antes da execução dos fechamentos internos em gesso acartonado deve-se tomar alguns cuidados com o objetivo de evitar possíveis interferências e não conformidades são eles:

a) As lajes e fundações devem estar niveladas e preferencialmente acabadas;

b) Os períodos de cura devem estar vencidos, como no caso de lajes úmidas e fundações do tipo radier;

c) Todo o fechamento vertical externo já deve estar instalado e impermeabilizado, e lajes de piso e telhado devem ter sido terminados;

d) Todo tipo de atividade que possa utilizar água em seu processo deverá estar finalizada;

e) Todos os ambientes deverão estar protegidos da entrada da chuva e umidade excessiva;

f) As saídas das instalações hidráulicas e elétricas devem estar devidamente posicionadas, e as prumadas já prontas, evitando-se grandes rasgos nos perfis metálicos;

g) Para a fixação dos perfis para “drywall”, verificar se o elemento de fixação é compatível com a base de apoio.

Segundo Campos (2008), a aplicação do revestimento sobre as placas de gesso acartonado se dá de forma similar à aplicação das paredes em alvenaria, possibilitando a aplicação de diversos tipos de materiais e acabamentos como pintura, texturas, revestimentos cerâmicos, pastilhas e pedras naturais. Nos dias de hoje, podemos encontrar ainda materiais que foram desenvolvidos especialmente para serem utilizados como forma de revestimento das placas de gesso acartonado como é o caso do revestimento vinílico e das placas cimentícias.

3.6 ISOLAMENTO TERMO-ACÚSTICO

O isolamento Termo-acústico é utilizado como mecanismo de controle do conforto ambiental uma vez que busca a redução na propagação dos ruídos sonoros e a manutenção da temperatura ideal do ambiente evitando as trocas de calor entre os ambientes contíguos ou com o meio externo. Como materiais isolantes da temperatura pode ser utilizados o EPS, Já para o isolamento acústico do ambiente utiliza-se a lã de vidro ou a lã de rocha. Os materiais isolantes devem ser instalados entre as placas de fechamento formando uma espécie de sanduíche impedindo a propagação do ruído ou a transferência de calor.

A aplicação da lã de vidro, por exemplo, é feita pelo lado interno da construção, se a divisório for com o exterior, se for divisória interna é indiferente. Ela é instalada dentro do painel que após sua colocação o painel pode ser fechado. Quanto ao EPS, ele é instalado após o fechamento do painel, sendo que o fechamento é utilizado como apoio para sua fixação (CASTRO, 2005).

Ao analisarmos o desempenho dos isolamentos à serem propostos, deve-se levar em consideração inúmeros fatores como orientação da edificação, posicionamento e dimensões das aberturas, a contiguidade e disposição dos ambientes internos e externos bem como o tipo de vedação utilizado nas paredes e tipo de cobertura adotada, os tipos de revestimentos e as cores bem como as características do entorno.

3.6.1 ISOLAMENTO ACÚSTICO

O isolamento em painéis LSF segue o princípio da massa-mola-massa que é caracterizado pela separação das camadas de massa e utilização de elementos absorventes para o preenchimento dos espaços vazios entre elas. A utilização deste tipo de princípio, permite uma redução considerável na transmissão dos ruídos através das placas. Atualmente no Brasil, as construções devem atender obrigatoriamente à norma de desempenho NBR 15.575/2013 que estabelece níveis de qualidade a serem cumpridos no que se refere ao desempenho da edificação sob diversos aspectos dentre eles o acústico.

O desempenho acústico do sistema adotado pode variar tanto pela espessura das placas à serem utilizadas para o fechamento, como pelo espaçamento entre elas e o material utilizado como isolante, permitindo dessa forma uma série de combinações conforme os critérios adotados no projeto. A utilização de materiais porosos ou fibrosos confere ao conjunto melhor desempenho uma vez que conseguem dissipar a energia sonora e diminuir a sua intensidade.

3.6.2 ISOLAMENTO TÉRMICO

O isolamento térmico é utilizado com o objetivo de controlar as perdas e ganhos de calor com o meio externo conferindo maior conforto ambiental aos ocupantes. Assim como o isolamento acústico, o isolamento térmico também deverá atender aos níveis de qualidades exigidos pela norma de desempenho NBR 15575/2013. Para se alcançar um bom desempenho alguns aspectos importantes devem ser analisados desde a etapa de projeto como a correta especificação dos materiais que devem ser analisados conforme o seu desempenho quanto à capacidade de condução térmica bem como o correto tratamento das juntas. Outro ponto de grande destaque com relação ao conforto térmico que deve ser considerado é a capacidade dos perfis metálicos em atuarem como pontes térmicas. Os painéis de fechamento externo, devido a sua grande exposição à condições de temperatura externa, devem ser cuidadosamente analisados priorizando a utilização de materiais que proporcionem maior isolamento térmico. Neste sentido, a utilização do sistema EIFS “Exterior insulation and Finish System” composto por placas de acabamento externo composta por EPS (Poliestireno Expandido), tela de fibra de vidro e um revestimento especial, conferindo ao conjunto maior resistência, durabilidade e bom desempenho térmico uma vez que as pontes térmicas são eliminadas através do isolamento do edifício impedindo que haja as trocas de calor indesejadas através dos sistema estrutural.

3.7 LAJES

Seguindo o mesmo princípio dos painéis verticais, as lajes também são compostas por perfis de aço galvanizado devidamente espaçados e com distribuição uniforme das cargas. A composição da laje se dá por meio da utilização de perfis estruturais “Ue” dispostos horizontalmente de maneira modular e sempre na menor dimensão entre os apoios permitindo a utilização de perfis mais esbeltos. As lajes podem ser do tipo seca quando não há a utilização de concreto, ou do tipo úmida quando se faz o uso do concreto. Dessa forma, o tipo de laje à ser adotada irá depender da natureza do contrapiso.

O conjunto formado pelas vigas de piso, contrapiso e os perfis de travamento horizontal devem trabalhar formando um diafragma rígido, tendo apenas movimentos no plano horizontal. Tal diafragma é responsável pela resistência às cargas horizontais no sistema. (RODRIGUES.2006, Pg.36)

- Laje úmida: As lajes úmidas possuem como principal característica a utilização de uma fina camada de concreto aplicada sobre chapas metálicas onduladas fixadas às vigas de piso através de parafusos. Essa fina camada de concreto costuma variar entre 4 e 6 cm formando a superfície contrapiso que servirá de regularização da superfície e receberá o revestimento final denominado piso. Em atendimento à norma de desempenho no que se refere ao conforto acústico, utiliza-se material isolante composto por lã de vidro à ser protegido por um filme plástico de polietileno conferindo a proteção necessária contra a umidade proveniente do concreto. Com o objetivo de conferir maior flexibilidade ao conjunto evitando possíveis fissuramento do concreto, deve-se empregar antes da concretagem uma tela metálica que terá a função de resistir aos esforços de tração. O assentamento dos pisos se dá de maneira similar ao método construtivo convencional através da utilização de argamassa colante e rejunte.

Figura 10: Estrutura de piso para laje úmida

- Laje Seca: Diferentemente das lajes do tipo úmida, recomenda-se que as instalação das lajes secas sejam feitas somente após a conclusão da cobertura de modo a protegerem as placas de OSB das intempéries que podem vir a danificá-las. Para este tio de laje, as placas a serem utilizadas para o fechamento devem ser do tipo rígidas e estruturais sendo comumente utilizadas para essa finalidade as placas de OSB ou as placas cimentícias que irão desempenhar a função de contrapiso. A espessura das placas rígidas deverá ser especificada de modo a atender tanto às solicitações dos esforços, como também do tipo de revestimento a ser utilizado no piso. A fixação das chapas rígidas deverão ser feitas diretamente nas vigas de piso através de parafusos conferindo maior estabilidade ao conjunto. De acordo com Lotturco (2003), a escolha entre a placa de OSB e a placa cimentícia deverá levar em consideração o local bem como as condições a que estarão sujeitas, dessa forma, as placas cimentícias são mais indicadas para a utilização em áreas úmidas que comumente são assentadas em cima das placas de OSB permitindo melhor desempenho quando submetidas aos esforços de flexão. Devido à necessidade de atendimento ao desempenho acústico, recomenda-se a utilização de materiais porosos entre as vigas de piso ou então a utilização de uma manta de EPS entre a estrutura e as placas do contrapiso. Este tipo de laje tem como vantagem principal o baixo peso devido a utilização de materiais leves conferindo ao conjunto menor carga de peso próprio.

Figura 11: Estrutura de piso para laje seca

A utilização de painéis industrializados como o masterboard e o Painel Wall, formado por um miolo estrutural em madeira e revestido em ambos os lados em placa cimentícia, também apresentam-se como uma ótima opção para este tipo de uso uma vez que essas placas permitem maiores espaçamento na estrutura da laje, diminuindo assim o custo com o aço galvanizado.

3.8 ESCADAS

Para a composição das estruturas das escadas em LSF, são utilizados os perfis “U” e “Ue” de forma combinada permitindo a utilização de diferentes tipos de métodos e combinações. De acordo com “Construcción con Acero Liviano – Manual de Procedimiento (2002)”, existem inúmeros métodos construtivos para as escadas a depender do tipo de escada e do contrapiso a serem utilizados. Os métodos mais utilizados são:

a) Viga Caixa Inclinada: Indicada para escadas abertas, utiliza como apoio para o contrapiso uma guia dobrada em degraus unida a uma viga-caixa com a inclinação necessária.

b) Painel inclinado: Indicado para escadas fechadas, é formado por uma guia-degrau unida a um painel com a inclinação necessária à escada.

c) Viga Caixa Inclinada: Indicada para escadas abertas, utiliza como apoio para o contrapiso uma guia dobrada em degraus unida a uma viga-caixa com a inclinação necessária.

Figura 12: Tipos de estrutura de escada no sistema LSF

Os tipos de fechamentos dos pisos e espelhos dos degraus podem ser executados por diversos tipos de materiais, porém, a emprego das chapas rígidas de OSB e madeira são as opções mais usuais. O fixação das placas rígidas de OSB ou de madeira à serem fixadas devem ser feitas através de parafusos

3.9 COBERTURA

O sistema construtivo Light Steel Frame possibilita a execução dos mais variados tipos de projeto uma vez que o projeto da estrutura é similar à estrutura convencional em madeira. Segundo Castro (2005), a cobertura em LSF deve seguir o mesmo conceito do alinhamento das almas entre a estrutura e os painéis de apoio permitindo a transmissão axial de cargas para que os esforços possam ser transmitidos à fundação e descarregar no solo. Os mesmos perfis convencionais de aço galvanizado utilizados na estrutura do sistema construtivo Light Steel Frame também pode ser utilizado para a confecção da estrutura dos telhados o que possibilita a execução de variados formas de telhado que em muito se assemelham aos convencionais, podendo ser plano horizontais ou inclinados além de permitirem o uso de telhas cerâmicas, asfálticas, metálicas ou até mesmo de concreto. De acordo com La Boube (1995), além de suportarem o peso próprio, a estrutura do telhado deve ser dimensionada de modo a suportarem os pesos dos demais elementos que compõe a cobertura como as telhas, os forros, isolamentos e calhas, além de se manterem estáveis quando submetidos aos esforços gerados pelo vento ou pelo acúmulo de neve quando em regiões de inverno rigoroso.

3.9.1 TIPOS DE COBERTURA

a) Cobertura Plana: A solução adotada para este tipo de cobertura em muito se assemelha à solução adotada para a laje úmida, havendo apenas a necessidade de aplicação da uma leve inclinação do contrapiso de concreto de modo a permitir o escoamento necessário das águas pluviais. Para vão maiores e sem apoios intermediários pode-se utilizar treliças planas confeccionadas por perfil Ue galvanizados.

b) Cobertura Inclinada: A estrutura é semelhante à estrutura em madeira de um telhado convencional, porém as peças de madeira são substituídas por perfis galvanizados seguindo o princípio de transmissão de cargas axial e quando não for possível deve-se usar uma viga composta possibilitando que a distribuição das cargas através dos montantes sejam feitas de maneira uniforme. A utilização do sistemas Light Steel Frame em coberturas inclinadas permitem a utilização de dois métodos diferentes conforme abaixo descrito:

Cobertura estruturada por caibros e vigas: Este tipo de estruturação da cobertura é adotado quando as dimensões dos vãos a serem cobertos conseguem ser vencidos sem que haja a necessidade da utilização de tesouras. De modo similar às estruturas dos telhados convencionais, os vão são vencidos apenas com a utilização de caibros e vigas apoiados diretamente sobre os painéis estruturais. Em determinados casos há a necessidade de complementar a estrutura dos caibros através da utilização de peças denominadas vigas de teto que percorrem todo o vão em sentido horizontal permitindo que seja feito o travamento das paredes estruturais evitando a inclinação dos painéis motivado pelo peso da cobertura. Por este motivo, essa técnica permite um menor consumo das peças de aço galvanizado proporcionando menor custo e leveza estrutural ao conjunto.

Figura 15: Telhado estruturado com caibro

Figura 16: Telhado estruturado com viga de teto

Cobertura estruturada por tesouras e treliças: É a solução mais utilizada nas coberturas residenciais devido a possibilidade de se cobrir grandes vãos sem que haja a necessidade de utilização de apoios intermediários. Atualmente, as tesouras metálicas vem substituindo gradativamente as tesouras de madeira graças a grande resistência estrutural, leveza das peças, imunidade à insetos e incombustível (SCHARFF, 1996). As tesouras podem ser pré-fabricadas ou montadas no local sendo constituídas por perfis de seção Ue ligados de modo a formar uma estrutura estável. O contraventamento lateral é composto por perfis fixados perpendicularmente às tesouras, já o vertical é realizado através de perfis cruzados dispostos perpendicularmente ao plano da tesoura, com função de impedir o deslocamento da mesma. Dentre as tipologias existentes as mais utilizadas são:

Figura 17: Tipologia das tesouras mais utilizadas no sistema construtivo LSF

3.10 REVESTIMENTOS

Para que seja possível a instalação de revestimentos nos painéis, no momento do desenvolvimento dos projetos, devem ser previstas as juntas de dilatação de modo a permitirem a movimentação das placas de acordo com o coeficiente de dilatação do material a ser utilizado evitando dessa forma o destacamento e deformações das peças estruturais conferindo a estanqueidade do sistema bem como o desempenho esperado pela estrutura.

a) Siding: Revestimento de fachada composto por placas paralelas podendo ser fabricado em PVC, Madeira ou Cimentício. Sua fabricação é industrializada e permite uma construção rápida e limpa;

b) Placas cimentícias: As placas cimentícias são compostas basicamente de cimento, agregados naturais de celulose sendo reforçado por fios sintéticos de polipropileno e não possuem amianto na sua composição. Por esse motivo, podem ser empregadas para o fechamento dos painéis internos e também externos, além da possibilidade de substituir o gesso em áreas molhadas. Para o uso em pisos é necessário o substrato de apoio em OSB conferindo ao conjunto resistência à flexão. É compatível com diversos tipos de acabamentos e podem assumir formas curvas após o saturamento

c) Gesso Acartonado: As placas de gesso acartonado não podem ser utilizadas em fechamentos estruturais devido à sua baixa capacidade resistir aos impactos sendo utilizado com frequência nas faces internas dos painéis de fechamento e fechamento de divisórias internas não estruturais;

d) EIFS (Exterior Insulation and Finishing System): Este tipo de revestimento é muito utilizado por possuir elevada capacidade de isolamento térmico, além de conferir à fachada externa um bom acabamento. O sistema EIFS é constituído por uma série de camadas compostas por materiais isolantes térmicos utilizado em conjunto com o EPS sendo revestido externamente por uma espécie de argamassa polimérica. Outra característica deste tipo de revestimento é a capacidade de deformação quando submetido à esforços evitando o surgimento de trincas e possíveis patologias derivadas de infiltração mantendo a integridade do sistema.

e) Painéis metálicos: Podem ser pré-fabricados em aço ou alumínio utilizando-se chapas simples ou compósitas o que lhe confere a possibilidade de utilização como isolante termo-acústico. São fixados ao fechamento através de uma estrutura secundária ou diretamente na estrutura dos LSF;

f) Alvenaria: A utilização de alvenaria nos sistema construtivo light Steel Frame, é restrita apenas a elementos decorativos como tijolo aparente sendo instalados de modo a envolver a estrutura;

g) Argamassa: Aplicada sobre tela de galinheiro ou plástica resistente à alcalinidade e fixadas com grampos à superfície de OSB impermeabilizado com a membrana de Deverá ser previsto juntas na argamassa. Outro método consiste em usar argamassa colante flexível e impermeável aplicado diretamente sob as placas de OSB, porém o procedimento não tem se mostrado satisfatório;

h) Pintura: Pode ser executada em placas cimentícias ou gesso acartonado. Sua aplicação é similar à alvenaria. Após o devido tratamento das juntas a superfície torna-se única o que permite uma aplicação uniforme do revestimento. Se a opção do fechamento externo for OSB deve-se instalar após a membrana impermeável uma tela metálica ou de fibra de vidro antes da aplicação da argamassa;

i) Cerâmicas e porcelanatos: Assentados com argamassa de assentamento e rejuntes flexíveis para absorver as deformações da estrutura evitando as trincas. Sugere-se o uso da argamassa ACIII;

j) Pisos: Devem ser assentados com argamassa e rejuntes flexível sendo a ACIII mais indicada evitando trincas e rupturas. Há necessidade de impermeabilização das áreas molhadas de maneira a proteger as placas e os perfis de aço galvanizado da água e da umidade. Os pisos laminados apresentam melhor resultado devido à necessidade de utilização da manta de regularização solta entre o piso e o contrapiso permitindo a movimentação da laje sem danificar o revestimento.

4. RESULTADOS

4.1 ANÁLISE DE CUSTOS

O presente trabalho tem como objeto de estudo a análise de viabilidade econômica bem como a possibilidade de manutenção no Programa Minha Casa Minha Vida (PMCMV) o conjunto Habitacional Residencial Mallet I da Companhia de Habitação do Paraná (COHAPAR). Cada unidade habitacional conta com uma área construída de 42 m² (figura 18). As dimensões dos ambientes internos são iguais ou maiores que o mínimo requisitado na Cartilha do Programa Minha Casa Minha Vida, sendo eles: sala, cozinha, banheiro, 2 dormitórios e área externa com tanque.

Figura 18: Planta Baixa

De acordo com a planilha de comparação de valores dos aplicados na construção de uma habitação de interesse social para um imóvel de 42m² de área privativa (Tabela 01) observa-se que os serviços de estrutura, paredes e painéis, cobertura, revestimento e pintura, mudam de modo substancial conforme a definição da técnica construtiva à ser utilizada o que por muitas vezes pode inviabilizar o sistema construtivo. No Sistema tradicional de construção civil, em que se adota a utilização de alvenaria de blocos cerâmicos, os serviços de estruturas, fechamentos e revestimentos, proporcionam ao conjunto um custo inferior quando comparado ao sistema construtivo Light Steel Frame e devido à possibilidade de utilização dos mesmos materiais para a execução dos sistemas construtivos complementares de distribuição de energia elétrica bem como das instalações hidrossanitárias, não havendo portanto distinção de valores, por esse motivo não foram considerados na tabela abaixo. Deste modo, para que o potencial do sistema construtivo Light Steel Frame seja devidamente explorado, se faz necessário a utilização dos elementos e técnicas construtivas que projetados de modo a atender especificamente este sistema construtivo, o que permitiria reduzir a diferença discriminadas abaixo.

Tabela 01: Planilha de comparação de custo entre sistemas construtivos

Segundo Domarascki e Fagiani (2009), as etapas mais expressivas para construir uma edificação em LSF são a montagem da estrutura, as etapas de fechamento externo e interno e de revestimento que juntas representam aproximadamente 4o% do custo total do imóvel. Porém, a velocidade construtiva proporcionada pelo sistema construtivo gera impactos consideráveis uma vez que há uma redução na utilização de mão de obra.

Diante do crescimento populacional e dos avanços tecnológico, a indústria da construção civil no mundo tem buscado aumentar a produtividade, diminuir o desperdício, minimizar perdas e prazos durante a obra, aplicando rígidos cronogramas de planejamento e execução, podendo ser considerada a melhor forma de permitir a industrialização e racionalização nos processos (FREITAS & CRASTO, 2006. Pg.10)

De acordo com o cronograma abaixo verifica-se que na construção em LSF há redução acima de 50% do tempo de execução, sendo para muitos o maior benefício estando essa vantagem intimamente ligada ao custo final da obra, tornando o LSF consideravelmente competitivo economicamente. Segundo Pomaro (2011), a utilização do sistema construtivo Light Steel Frame permite a rápida ocupação do imóvel devido à redução do prazo de execução antecipando consequentemente o retorno do capital investido conferindo ao empreendimento maior liquidez.

Tabela 20: Cronograma de execução de casa popular no sistema Light Steel Framing

Tabela 21: Cronograma de execução de casa popular no sistema alvenaria convencional

5. CONCLUSÕES

O emprego do sistema construtivo Light Steel Frame nos empreendimentos voltados às habitações populares, ainda que inicialmente possam apresentar um alto custo quando comparado ao processo construtivo convencional em alvenaria de blocos cerâmicos, é possível demonstrar a viabilidade técnica e econômica do sistema uma vez que a por se tratar de uma técnicas construtiva industrializada, a racionalização permite ganhos consideráveis no que se refere à produtividade e baixa geração de resíduos conferindo maior controle do processo de fabricação, maior economia e menor prazo de entrega. Dessa forma, não basta analisar apenas os gastos iniciais, mas sim, a possibilidade de construção em larga escala sendo portanto, uma característica indispensável ao alcance das metas impostas pelos órgãos governamentais no que se refere às necessidade de atendimento à uma demanda crescente por habitações de interesse social. Para que todo o potencial do sistema construtivo seja aproveitado, é necessário investimento em treinamento de mão-de-obra e qualificação de projetistas e executores. Com a escassez de mão de obra aliada ao elevado déficit habitacional especificamente voltadas à população de baixa renda, o sistema construtivo Light Steel Frame, apresenta-se como uma possibilidade real capaz de contribuir para a solução do problema uma vez que trata-se de um processo construtivo industrializado com baixa geração de resíduos e grande velocidade de execução contribuindo consideravelmente para a redução do impacto ambiental causado pela construção civil que atualmente é responsável pela geração de 25% dos resíduos sólidos no Brasil. Um entrave para a utilização do sistema no Programa Minha casa Minha Vida é a limitação de financiamento em 80% do valor do imóvel, enquanto outros sistemas construtivos permitem que o valor integral do imóvel seja financiado. O menor prazo de execução da obra torna-se um dos principais atrativos do sistema construtivo sendo que a redução no prazo de execução da obra é resultante de uma série de fatores como a racionalização dos materiais e mão de obra. As vantagens da utilização do Light Steel Frame devem ser avaliadas não somente durante o processo construtivo, mas também após a ocupação dos imóveis uma vez que o sistema permite maior versatilidade à possíveis adequações e procedimentos de manutenção a serem realizados nos imóveis. Dessa forma, quando apontadas todas as vantagens inerentes à utilização do sistema construtivo, nota-se a superioridade do produto sendo mais atraente tanto para os investidores como para futuros usuários bem como para o próprio Governo na produção de habitações populares.

6. REFERÊNCIAS

AMERICAN IRON AND STEEL INSTITUTE. Builders’ Steel Stud Guide. Washington, DC, out. 1996.

BARROS, M. M. 8.; SABBATINI, F. H. Diretrizes para o processo de projeto para a implantação de tecnologias construtivas racionalizadas na produção de edifícios. São Paulo: EPUSP, 2003. 24 p. (Boletim técnico BT/PCC/172).

BELIVAQUA, R. Estudo comparativo do desempenho estrutural de prédios

estruturados em perfis formados a frio segundo os sistemas aporticado e “light steel

framing. 2005. 225 f. Dissertação (Mestrado). Universidade Federal de Minas Gerais, 2005.

BONITESE, Karina Venâncio. Primeira Residência de BH em Light Steel Framing

CASTRO, Eduardo Munhoz de Lima. Light Steel Framing para uso em habitações. Construção Metálica, Mato Grosso do Sul, p.22-26, 2007.

CONSUL STEEL. Construccion con acero liviano: manual de procedimiento. Buenos Aires: Consul Steel, 2002. 127p

DOMARASCKI, C. S.; FAGIANI, L. S. Estudo comparativo dos Sistemas Steel

Frame, Concreto PVC e Sistema Convencional. 2009. 76f. Monografia Universidade da Fundação Educacional de Barretos, Barretos, 2009.

FREITAS, A. M. S.; CRASTO, R. C. M. Steel framing: arquitetura. Rio de Janeiro: IBS/CBCA, 2006. 121p. (Série manual de construção em aço)

GUIZELINI, R. Construção industrializada: rapidez e sustentabilidade para eliminar o déficit habitacional. Disponível em: http://www.drywall.org.br. Acesso em: 25 de maio 2016.

HERNANDES. H. Sistema industrializado de construção-steel framing edificações leves. Disponível em: http://www.metalica.com.br/sistema/bin/pg_dinamica.php?id_pag=1793. Acesso em: 20 de maio de 2016

INSTITUTO DE PESQUISAS TECNOLÓGICAS. Sistema Lafarge Gypsum: paredes de chapas de gesso acartonado. São Paulo: Divisão de Engenharia-Civil, 2002. (Referência técnica n° 17)

JARDIM, Guilherme Torres da Cunha; CAMPOS, Alessandro Souza. Light Steel Framing: uma aposta do setor siderúrgico no desenvovimento tecnológico da construção civil.

LOTURCO, Bruno. Chapas cimentícias são alternativa rápida para o uso interno ou externo. Revista Téchne, São Paulo, Nº 79, P.62-66.PINI, Out. 2003

MASISA. Painel Estrutural OSB Masisa: Recomendações Práticas. Catálogo Masisa, 2016.

OLIVEIRA, Gustavo V. Análise comparativa entre o sistema construtivo em light steel framing e o sistema construtivo tradicionalmente empregado no nordeste do brasil aplicados na construção de casas populares. 2012. Monografia (Graduação em Engenharia Civil) – Universidade Federal da Paraíba. 2012.

RODRIGUES, F. C. Steel framing: engenharia. Rio de Janeiro: Instituto Brasileiro de Siderurgia / Centro Brasileiro da Construção em Aço, 2006.

SANTIAGO, A. K.; RODRIGUES, M. N.; OLIVEIRA, M. S. Light steel framing como alternativa para a construção de moradias populares. In: CONSTRUMETAL – CONGRESSO LATINO-AMERICANO DA CONSTRUÇÃO METÁLICA, 2010, São Paulo,

SCHARFF, Robert. Residential Steel Framing handbook. New York: McGraw Hill, 1996.

STEEL CONSTRUCTION INSTITUTE (SCI). Light Steel Framing case studies. Disponível em: http://www.steel-sci.org/ lightsteel/. Acesso em: 27.05. 2016.

VIVAN, A. L.; PALIARI, J. C.; NOVAES, C. C. Vantagem produtiva do sistema light steel framing: da construção enxuta à racionalização construtiva. In: XIII Encontro Nacional de Tecnologia do Ambiente Construído, 2010, Rio Grande do Sul, 2010.

[1] Especialista em Gerenciamento de Obras e Projetos de Edificações, Especialista em Gerenciamento de Obras Tecnologia e Qualidade da Construção, Especialista em Engenharia e Segurança do Trabalho, Graduação: Arquitetura e Urbanismo – Bacharelado.

Enviado: Fevereiro, 2020.

Aprovado: Março, 2020.

Fonte: Revista Científica Multidisciplinar

Núcleo do Conhecimento

https://www.nucleodoconhecimento.com.br/